异常温升隐蔽性强: 电箱内部氧化、电机过载导致的早期温升难以通过肉眼察觉,发现时往往已引发设备停机 or 火灾。

人工巡检频率低且易错: 传统点检依赖人工定时巡查,不仅工作量大,且无法做到连续监测,易遗漏设备瞬时发生的异常参数。

旧设备数字化改造难: 许多老旧设备仪表不具备联网功能,人工抄表数据滞后且录入繁琐,难以实现实时的数字化预警。

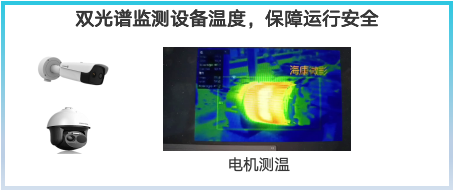

重要设备/设施安全监测系统是面向工业安全推出的深度感知方案。系统通过双光谱热成像技术与AI微距视觉技术的耦合,实现对电力柜、旋转电机等核心设施的24小时不间断“体检”。其集成高清可见光、非接触式红外热测温与微距字符识别算法,不仅能精准捕捉微小温升异常,更能自动读取仪表参数。系统化被动检修为主动预防,为工厂关键资产搭建起一道数字化、可视化的安全防护屏障。

双光谱实时温升预警: 利用红外热成像对电箱、电机进行非接触式扫描,实时捕捉热点分布。系统支持多点及区域测温,一旦超过预设阈值立即触发报警,有效预防因过热引发的火灾或设备损坏。

微距仪表参数智能识别: 针对不具备联网能力的传统表盘或显示屏,利用微距摄像机抓拍并解析读数。通过 OCR 技术将模拟信号转化为数字数据,实现旧设备无需停机拆改即可接入数字化监测系统。

AI 视觉异常行为诊断: AI 超脑主机可对设备状态进行像素级比对,智能识别冒烟、明火、漏液等直观异常。结合时间轴数据,系统能精准判定设备运行规律,提前预测潜在的机械疲劳或电气故障风险。

多维度告警与远程闭环: 当监测值异常时,系统支持本地声光提醒、手机 APP 消息推送。管理人员可远程调取现场双光谱画面,通过红外热图迅速定位故障点位,显著缩短故障响应与停机维修周期。

防患于未“燃”: 将安全监管前移,在火灾隐患及严重故障发生前预警,最大限度保障工厂生产线的连续性。

实现无人化点检: 替代重复的人工巡检工作,实现从“定时抽检”到“实时全检”的跨越,大幅降低人力成本与劳动强度。

资产全生命周期管理: 为重要设备建立数字化的温度与运行趋势档案,为预防性维护提供科学决策依据,延长设备使用寿命。

低成本数智化转型: 无需更换昂贵的智能仪表,通过外挂式视觉方案即可实现老旧资产的智能化升级,保护企业既有投资。

广州某化工客户案例:

某化工厂采用此方案,全方位采集反应釜、管道数据,无惧恶劣环境。曾提前 15 分钟预警反应釜压力异常,操作人员及时调整,避免爆炸事故,保障人员财产安全。