盲区事故频发: 叉车转弯、堆高及倒车时存在严重视觉盲区,驾驶员难以实时兼顾周边复杂环境,极易发生碰撞。

环境干扰严重: 传统探测技术在堆栈密集、光线昏暗或人车混行的复杂仓储环境中常出现误报,导致管理效率低下。

安全意识疲劳: 驾驶员长期作业易产生疲劳,仅靠人工观察无法做到 100% 反应即时,缺乏刚性的自动预警与干预手段。

责任溯源困难: 发生擦碰后缺乏数据记录,难以还原现场情况,导致安全培训缺乏针对性,管理制度难以闭环。

叉车防撞系统是集成 UWB(超宽带)高精度定位与AI 机器视觉的双模态智能安全方案。系统通过在叉车、人员及障碍物上部署传感器,实现厘米级的实时测距与空间感知。结合 AI 视觉算法,系统能精准分辨人员与非固定物体,构建起覆盖叉车周身的“虚拟安全堡垒”。该系统集预警、干预、监测于一体,通过多级报警及自动减速功能,将被动防护升级为主动安全预测,全面保障仓储与工业现场的人机作业安全。

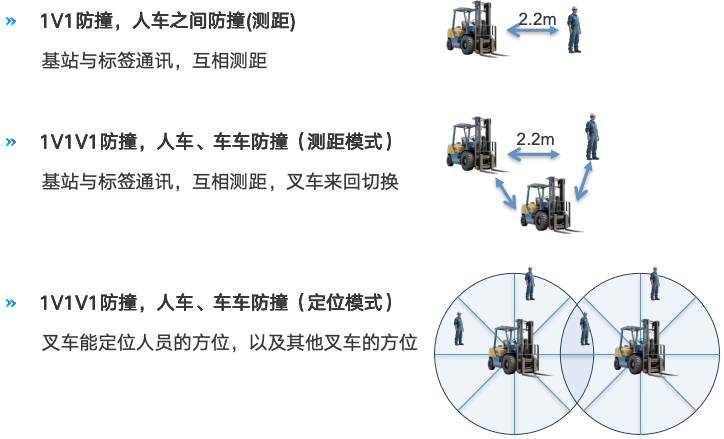

UWB+AI 双模态精准探测: 采用 UWB 技术实现 10 厘米级测距,配合 AI 视觉识别行人及物体,确保在穿墙、遮挡或极端光线下仍能精准锁定风险目标,消除探测死角。

多级分区动态预警: 系统根据距离设定“安全-预警-危险”三级区域。进入危险区时,通过高分贝声光提示、手环震动等多重感官提醒驾驶员与行人,确保各方即时反应。

智能联动自动减速: 与叉车控制系统深度集成,当检测到迫近碰撞风险时,系统可强制接管并执行自动减速或紧急制动。由“提醒”转为“干预”,从物理层面杜绝事故。

数字化监控平台: 实时记录车辆轨迹、超速行为及违规触发记录。后台自动生成安全报表,通过数据看板直观展示工厂风险点位,助力管理者优化路线布置与安全策略。

极效降低事故率: 通过“预警+干预”双重手段,将叉车碰撞事故风险降低 90% 以上,保障员工生命财产安全。

提升作业效率: 减少因事故导致的停工及货物损毁时间,让驾驶员在复杂环境下更从容,提升场内物料周转速度。

实现透明化管理: 将传统难以量化的驾驶行为数据化,为企业提供真实、客观的安全考核依据,强化安全合规标准。

降低运营成本: 减少因碰撞带来的车辆维修、货物损坏及工伤赔偿开支,是一款投入产出比极高的安全保障方案。